IndividuellE, DURCHLÄSSIGE, leichte, belastbare, multifunktionale Gussteile aus Aluminium

Die neue Leichtbau-Werkstoffklasse für mechanische, strömungsmechanische, thermische, elektrische, energetische, akustische, dekorative und andere Anwendungen kombiniert die Vorteile von massiven, geschäumten und gesinterten Metallen und bietet neue technische, wirtschaftliche und ökologische Potenziale.

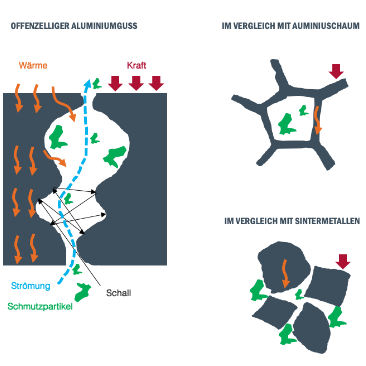

BESSERE ALTERNATIVE ZU ALUMINIUMSCHAUM, SINTERWERKSTOFFEN UND VIELEN ANDEREN LÖSUNGEN

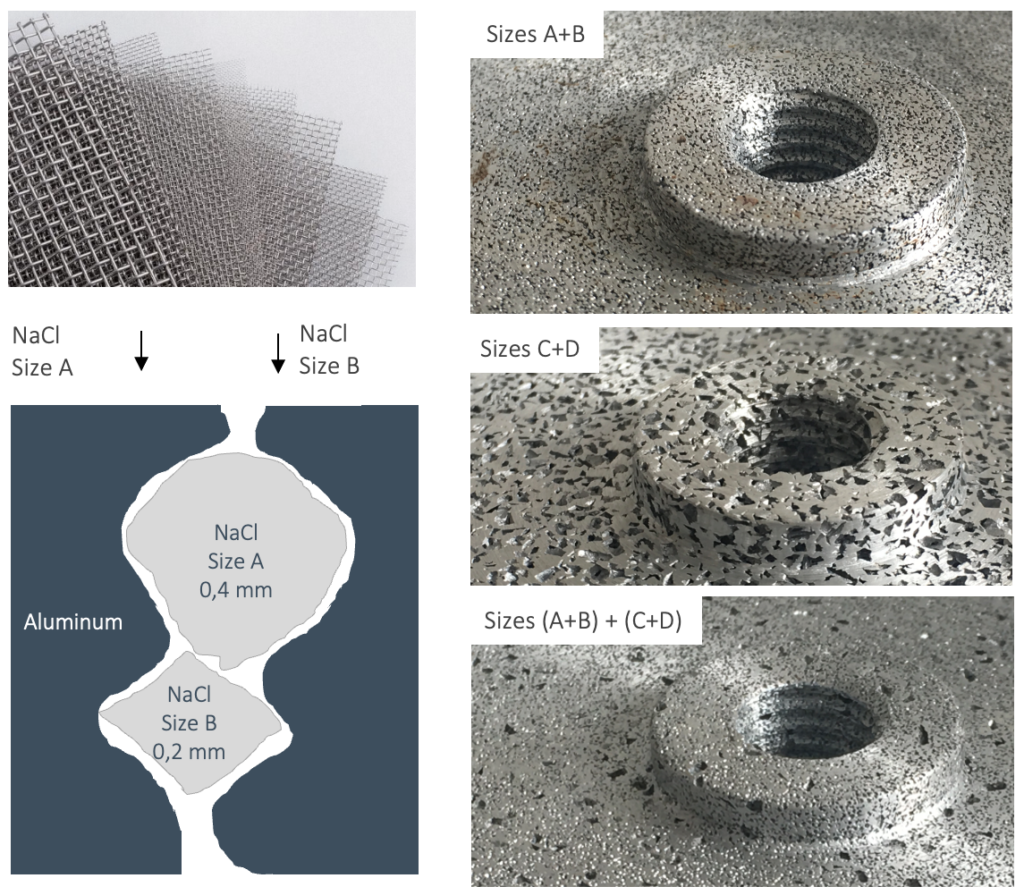

Offenzelliger Aluminiumguss wird im einfachen Kokillengießverfahren durch umgießen von NaCl-Platzhaltern (Tafelsalz) hergestellt. Durch das innovative Verfahren mit auswaschbaren NaCl-Platzhaltern entsteht eine stabile Gussstruktur mit einzigartiger Porenmorphologie. Sie kombiniert die Vorteile von massiven Metallen, Aluminiumschäumen und gesinterten Materialien.

Die neue Leichtbau-Werkstoffklasse zeichnet sich durch ihre funktionellen, qualitativen und wirtschaftlichen Vorteile im Vergleich zu herkömmlichen Metallschäumen, Sinterwerkstoffen und anderen durchlässigen Materialien aus. Aber auch massive Werkstoffe können bei vielen Anwendungen wie z.B. Vakuumgreifer, Warenträger u.a. durch leichte und belastbare Komponenten aus porösem Gussaluminium substituiert werden.

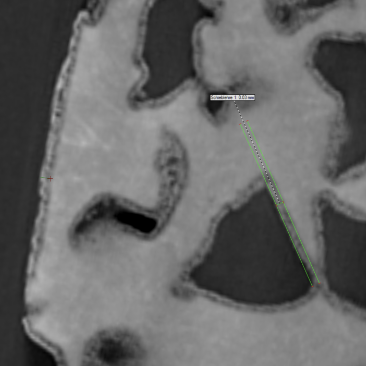

Die resultierende Gussstruktur ist nicht nur leicht, mit einer Dichte von 0,8 – 1,3 g/cm³, sondern weist auch eine homogene Volumenporosität von 55% auf (optional sogar bis zu 70%). Dank anwendungsspezifischer Auswahl der NaCl-Platzhalter können die Porengrößen flexibel von Mikrometern bis zu Zentimetern eingestellt werden. Diese Anpassungsfähigkeit ermöglicht es, den Bedarf verschiedenster Anwendungen präzise zu erfüllen.

Die Vorteile dieser Technologie sind vielfältig: Bis zu achtmal höherer Materialgehalt im Vergleich zu Aluminiumschäumen, ebenso wie eine deutlich verbesserte Wärmeleitfähigkeit und bis zu zwanzigmal höhere Druckfestigkeit als bei herkömmlichen Aluminiumschäumen. Diese Stabilität geht einher mit einer besseren mechanischen Integrität und höheren thermischen sowie chemischen Belastungsgrenzen.

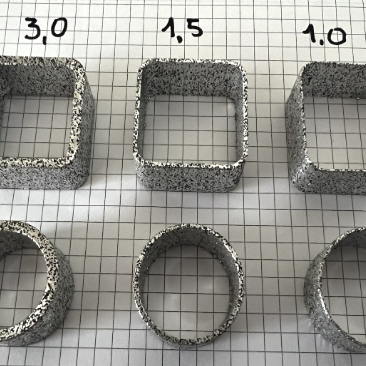

Zusätzlich zur hohen Leistungsfähigkeit in verschiedensten Anwendungen ermöglicht das Verfahren auch präzise CNC-geformte Produkte durch herkömmliche mechanische Bearbeitung. Größen von 3 bis 2.000 mm sind je nach Anforderung realisierbar, und die Integration zahlreicher Funktionen wie Befestigungselemente, Schalldämpfung, Luftfiltration, Lichtdesign und Wärmeübertragung eröffnet eine breite Palette neuer Einsatzmöglichkeiten.

ETABLIERTE TECHNOLOGIE, NEUES DENKEN UND DISRUPTIVE INNOVATIONEN

Die Technologie befindet sich seit 25 Jahren im Serieneinsatz. Mit einer Kundenbasis von 400 Unternehmen in 12 Ländern hat sich das Verfahren als verlässliche Lösung für anspruchsvolle Anwendungen etabliert. Insgesamt eröffnet der offenzellige Aluminiumguss eine aufregende Welt neuer, multifunktionaler Komponenten mit unzähligen Einsatzmöglichkeiten in verschiedenen Branchen.

Sowohl Einzelstücke (z.B. Werkzeugbau) als auch große Serien (z.B. Automobilindustrie) können wirtschaftlich hergestellt werden. Die Wirtschaftlichkeit des Materials hängt stark von der jeweiligen Anwendung ab. Ähnlich wie bei der additiven Fertigung sind neue Denkweise, Systembetrachtung, Funktionsintegration und auf den Werkstoff abgestimmte Konstruktionsmethoden zwingend notwendig.

VERGLEICH MIT

ALUMINIUMSCHAUM

VERGLEICH MIT

SINTERBRONZE

VERGLEICH MIT

SINTERSTAHL

EINSTELLBARE

PORENGRÖßEN

Druckluft-Schalldämpfer aus porösem Aluminium (rechts im Bild), im Vergleich mit einem handelsüblichen Schalldämpfer, bestehend aus 3 unterschiedlichen Bauteilen und Werkstoffen (links im Bild).

LEICHTBAU INNOVATION DES JAHRES 2022

Am Beispiel eines Druckluft-Schalldämpfers wird klar, welches Potenzial in offenzelligem Aluminiumguss steckt. Diese Anwendung sowie die vielen möglichen Anwendungen der Werkstoffklasse offenzelliger Aluminiumguss wurden mit ThinKing Leichtbau-Preis des Landes Baden-Württemberg im Januar 2022 ausgezeichnet.

Der ThinKing Preis wurde nicht nur für die neue Leichtbau-Werkstoffklasse vergeben, sondern auch für eine Komponente, die eindrucksvoll das Potenzial von Bauteilen aus offenzelligem Aluminiumguss verdeutlicht. Ein Druckluft-Schalldämpfer aus porösem Aluminium offenbart nicht nur die mechanischen Eigenschaften von Metall, sondern auch ein außergewöhnlich niedriges Gewicht von Kunststoff. Diese Komponente, die für Gase und Fluide durchlässig ist, ermöglicht beeindruckende Gewichtseinsparungen von bis zu 70 Prozent.

Zusätzlich zu diesen Gewichtsvorteilen zeichnen sich solche Bauteile durch eine kompaktere Bauweise aus und sind oft deutlich kosteneffizienter und langlebiger. Dies resultiert aus der geringeren benötigten Materialmenge, dem Einsatz kostengünstigerer Werkstoffe, der Integration verschiedener Funktionen und der Vereinfachung der Montage. Verglichen mit Bauteilen aus anderen geschäumten, gesinterten oder anderen durchlässigen Materialien wie Filze oder Drahtwicklungen, erweist sich der Druckluft-Schalldämpfer aus offenzelligem Aluminiumguss als technisch überlegene und umweltfreundliche Lösung.

Die bemerkenswert hohe Volumenporosität des offenzelligen Aluminiumgusses ermöglicht eine effektive Durchlässigkeit und Schmutzaufnahme im Schalldämpfer. Die einstellbare, strömungsgünstige Porengeometrie verleiht der Komponente verbesserte mechanische, strömungsmechanische, akustische und thermische Eigenschaften. Ein Beispiel hierfür ist die achtfach höhere thermische Leitfähigkeit im Vergleich zu geschäumtem Aluminium.

Darüber hinaus bewältigt der Schalldämpfer mühelos hohe Arbeitstemperaturen bis zu 350 °C sowie erhöhte Arbeitsdrücke und ist äußerst widerstandsfähig gegen Vibrationen und Stöße. Die Produktion der Schalldämpfer erfolgt in einem einzigen Guss. Das Zusammenfügen verschiedener Teile eines herkömmlichen Druckluft-Schalldämpfers entfällt, was die Herstellungskosten des Bauteils reduziert.

HERSTELLUNG

Offenzelliger Aluminiumguss entsteht mittels eines einfachen Kokillengießverfahrens unter Verwendung von NaCl-Platzhaltern (Tafelsalz) und konventionellen Aluminium Guss- oder Knetlegierungen, einschließlich Sekundärlegierungen. Standardmäßig werden AlSi7Mg oder Al99,5% eingesetzt. Andere Al-Legierungen sind auf Anfrage erhältlich.

Im ersten Schritt wird die Kokille mit NaCl und daraufhin mit flüssiger Aluminiumschmelze befüllt. Der Anteil der Platzhalter ist derart dimensioniert, dass diese miteinander verbunden sind und Hohlräume bilden, welche von der flüssigen Aluminiumschmelze durchdrungen werden können. Nachdem die Aluminiumschmelze eingedrungen ist und erstarrt, entsteht ein Verbundwerkstoff aus Aluminium und Salz. Dieser wird konventionell mechanisch zu einem fertigen Bauteil bearbeitet und abschließend werden die NaCl-Platzhalter mit Wasser ausgespült.

Das Fertigungsverfahren bietet viele neue Möglichkeiten für neue konstruktive Lösungen, Funktionsintegrationen und technologische Synergien:

- über 700 Porenvarianten (groß, klein, gemischt, gradiert, selektiv u.a.),

- mehrere unterschiedliche Möglichkeiten zur Bildung von Monomaterial-Hybriden (Kombination von massiven und porösen Bereichen),

- mehrere unterschiedliche Möglichkeiten zur Bildung von Multimaterialsystemen mit Polymeren und/oder anderen Metallen,

- hohe Gestaltungsfreiheit,

- flexibel einstellbare Porengrößen von wenigen Mikrometern bis zu einigen Zentimetern,

- Verwendung konventioneller Fügeverfahren wie Umformen, Schrauben, Nieten, Löten, Schweißen, Kleben, u.a.,

- Verwendung konventioneller Fertigungstechniken wie Sägen, Bohren, Schleifen, Polieren u.a.,

- Verwendung konventioneller Oberflächentechnologien wie Sandstrahlen, Ätzen, Eloxieren, Lackieren u.a.,

- Integration zahlreicher Funktionen für Befestigung, Akustik, Luftfilterung, Luftverteilung, Lichtdesign, Wärmeübertragung, Wärmespeicherung, Crash, Schwingungsdämpfung u.a.,

- und vieles mehr.

NACHHALTIGKEIT

Im Gegensatz zu anderen Verfahren werden für die Herstellung von offenzelligem Aluminiumguss keine Pulverwerkstoffe, Treibgase, Bindemittel, galvanische Beschichtungen, Schäumanlagen, Brennöfen, Säurebäder und viele andere umweltbelastende Materialien und Anlagen benötigt.

Da standardmäßig das rezyklierte Material – Sekundäraluminium – verwendet wird, ist am Lebensende des Bauteils eine Rückführung in den Recyclingkreislauf leicht möglich. Die Aluminiumspäne wird umgeschmolzen und wiederverwendet. Die Salzlösungen werden für die industrielle Wasseraufbereitung eingesetzt.

Die Aluminium-Kunststoff Hybridteile können z.B. mit mechanischen Trennverfahren wie Schreddern oder Mahlen zerkleinert und danach mit Windsichten getrennt werden. Dabei werden die Partikel anhand ihres Verhältnisses von Trägheits- und/oder Schwerkraft zum Strömungswiderstand in einem Gasstrom getrennt.

MECHANISCHE, THERMISCHE, AKUSTISCHE UND ANDERE MATERIALEIGENSCHAFTEN

Das offenzellige Gussgefüge mit neuartiger Porenmorphologie bietet viele neue, spezifisch einstellbare, von anderen Materialien unbekannte Kombinationen von strukturellen, mechanischen, strömungsmechanischen, thermischen, akustischen, dekorativen, technologischen und ökologischen Eigenschaften.

- bis zu 8-fach höherer Materialanteil (vs. Aluminiumschaum),

- bis zu 8-fach höhere Wärmeleitfähigkeit (vs. Aluminiumschaum),

- bis zu 20-mal höhere Druckfestigkeit (vs. Aluminiumschaum),

- höhere mechanische Stabilität ohne Versprödung (vs. Sinterwerkstoffe),

- höhere zyklische Belastungen (vs. Aluminiumschaum und Sinterwerkstoffe),

- bessere Schalldämpfung bei leichterem Gewicht (vs. Sinterwerkstoffe),

- bessere Schmutzaufnahme bei Filtration und längere Wartungsintervalle (vs. Sinterwerkstoffe),

- höhere thermische und chemische Einsatzgrenzen (vs. Aluminiumschaum und teilweise vs. Sinterwerkstoffe),

- bessere Multifunktionalität und Integrationsfähigkeit in übergeordnete Systeme,

- und vieles mehr.

DIGITALE PRODUKTENTWICKLUNG

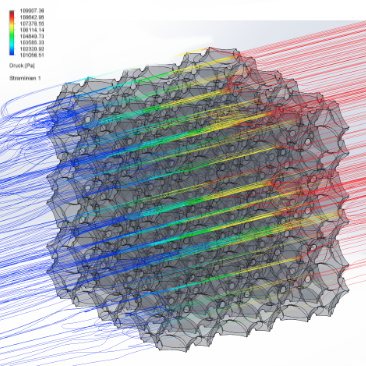

Aufgrund des Herstellungsprozesses können die offenzelligen gegossenen Aluminiumgussstrukturen, im Gegensatz zu konventionellen, offenzelligen aufgeschäumten Aluminiumstrukturen, zuverlässig digital dargestellt werden.

Der Entwicklungsprozess poröser Systeme kombiniert die Vorteile von empirischen Methoden und numerischer Simulation, um das Verhältnis zwischen Aufwand, Zeit und Ergebnis zu optimieren. Zunächst werden für jede konkrete Anwendung spezifische Materialien aus einer Datenbank mit mehreren Hundert Varianten ausgewählt. Anschließend wird eine hybride Testmatrix mit physischen und digitalen Prototypen definiert, die als Grundlage für die diskriminante und konvergente Validierung der ersten Prototypen dient. In weiteren Schritten werden zielgerichtete Materialvarianten und Bauteildesigns optimiert und verfeinert.

Der Produktentwicklungsprozess kann somit vollständig in die digitale Welt übertragen werden. Dazu gehören die parametrische Auslegung von Materialmodellen, deren digitale Charakterisierung mittels CFD-Simulationen (Computational Fluid Dynamics), automatisierte Versuchsplanungssimulationen oder Topologieoptimierung mit Hilfe von künstlicher Intelligenz.

Musterteile mit Wandstärken 3.0, 1.5 und 1.0 mm

VERARBEITUNG

Das Material kann grundsätzlich sehr gut verarbeitet werden. Je nach Produktanforderungen, Porengröße und Bauteilgeometrie können unterschiedliche Szenarien der Formgebung durch konventionelles Zerspanen betrachtet werden:

- Zerspanen von geschlossenporigen Gusshalbzeugen mit eingeschlossenen NaCl-Platzhaltern (beste Option),

- Zerspanen von offenzelligen Fertigteilen ohne NaCl-Platzhaltern.

Zerspanen

.Die Bearbeitung von offenzelligen Aluminiumguss kann mit jeder Art von CNC-Fräs- oder Drehmaschine erfolgen.

Um das Schließen (zuschmieren) von Poren zu verhindern, wird produktspezifische Anpassung folgender allgemeinen Richtlinien empfohlen:

- Kühlung mit Druckluft,

- Scharfe Werkzeuge aus HSS oder Hartmetall mit Kantenwinkeln wie für Aluminium.

- Schnittgeschwindigkeit 500 – 1000 m/min gewählt werden.

- Vorschub pro Zahn 0,02 – 0,1 mm (je kleiner die Materialstärke, desto kleiner der Vorschub),

Empfohlene Drehzahl für verschiedene Fräserdurchmesser (minimale Drehzahl = 5.000 m-1):

- D=6mm / 26.500 m-1

- D=8mm / 19.900 m-1

- D=10mm / 15.900 m-1

- D=12mm / 13.300 m-1

Nach der Bearbeitung ist eine Spülung mit Wasser und eine Trocknung erforderlich.

Schleifen / Polieren

Mechanische Oberflächenveredelung kann konventionell erfolgen. Verwendung von Flüssigkeiten oder Pasten wird nicht empfohlen, da ihre Rückstände sich nur schwer aus den Poren entfernen lassen.

Reinigung

Für die Reinigung können Wasser oder für Aluminium geeignete Reinigungsmittel genutzt werden. Die vom Schmutz zugesetzten Komponenten wie Filter oder Schalldämpfer können sehr gut im Rückspülverfahren gereinigt werden.

Kleben

Das poröse Material lässt sich sehr gut, ohne vorherige Oberflächenvorbehandlung verkleben. Als Klebstoffe empfehlen wir:

- Kleiberit® 2K-PUR (573.8 component A + 573.9 component B)

- Kleiberit® 1K-PUR 566.0

- Agomet® F330

Buchse aus offenzelligem AlSi7 Aluminiumguss (oben) mit METAKER® Composites Oberfläche (links) sowie METAKER® Multiplex Composites (+PVD) Oberfläche (rechts).

30 mkm dünne METAKER® Oberfläche auf der Außenoberfläche und im Inneren des porösen Volumens.

FUNKTIONSOBERFLÄCHEN

Je nach Produktanforderungen, Porengröße, Bauteilgeometrie und Bauteilgröße können die Oberflächen von offenporigen Aluminiumteilen in unterschiedliche Verfahren funktionalisiert werden. Dabei werden nicht nur die äußeren, sondern auch die inneren Poren im gesamten Volumen des Bauteils funktionalisiert.

Da die offenporigen Bauteile über eine extrem große spezifische Oberfläche im kleinen Volumen verfügen, stoßen unterschiedliche Oberflächentechnologien bei unterschiedlichen Randbedingungen auf ihre Grenzen.

Anodische Oxidation (Eloxieren)

Das Verfahren eignet sich für Bauteile mit größere Poren, die sichere Entfernung von Elektrolyten ermöglichen. Die Oberflächeneigenschaften entsprechen konventionellen Oberflächeneigenschaften vom eloxierten Aluminium.

METAKER® Surface

METAKER® Surface ist eine neue, mächtige, wirtschaftliche, nachhaltige, seit 2010 im industriellen Maßstab verfügbare Technologie für die Umwandlung von Leichtmetall-Oberflächen in einen heterogenen, multifunktionalen, mikrostrukturierten, chemisch aktivierten, gradierten Mikro-Verbundwerkstoff mit neuen mechanischen, strömungsmechanischen, elektrischen, thermischen, chemischen, biologischen, optischen, dekorativen, technologischen und ökologischen Werkstoffeigenschaften.

Das Verfahren eignet sich für kleinere Bauteile mit beliebig großen Poren.

PEEK / PEKK Schichtsysteme

Die Beschichtungen mit Hochleistungspolymeren PEEK oder PEKK eignen sich besonders für Anwendungen, bei denen eine Kombination aus hoher Korrosionsbeständigkeit, Kratzbeständigkeit, Temperaturbeständigkeit und Diffusionsbeständigkeit gefordert wird.

Das Verfahren eignet sich für kleine und große Bauteile mit kleinen und großen Poren.

Je nach Produktanforderungen und Oberflächentechnologie können die Porengrößen und Prozesseigenschaften für das optimale Ergebnis aufeinander abgestimmt werden.

Weitere Beschichtungssysteme

Die Machbarkeitsstudien für weitere Beschichtungssysteme können auf Anfrage durchgeführt werden.

VIDEOS

Beispiel Porengrößen

Lichtdurchlässigkeit

Stossdämpfung

Kapillareffekt

Verbundwerkstoffe

Befestigungssysteme

Mikrostrukturierung

Biegeversuch

Kondenswasser

OUR SERVICES

PROBLEMLÖSUNG ANFRAGEN!

Beschreiben Sie kurz Ihre Anwendung, technische Herausforderung und gesuchte Lösung. Wir analysieren Ihre Anfrage und beantworten Sie innerhalb von 48 h.

Beratung und Machbarkeitsstudien

Wir vermitteln Ihren F&E-Experten das neue technische Wissen, entwickeln gemeinsam neue Ideen und Konzepte und prüfen ihre Umsetzbarkeit.

Produktentwicklung und Industriealisierung

Gemeinsam mit Ihren Fachabteilungen entwickeln wir Serienlösungen und optimale Wertschöpfungsketten für ihre Fertigung.